干貨 對策在手,工廠七大浪費全消除

在制造業中,浪費是侵蝕利潤、降低效率的最大敵人。識別并消除浪費,是實現精益生產、提升企業競爭力的核心。工廠中普遍存在的七大浪費,源自豐田生產方式,是管理者必須直面和解決的問題。掌握以下針對性對策,便能有效扭轉局面,讓企業管理邁上新臺階。

一、 生產過剩的浪費

表現:生產了下一工序或市場暫時不需要的產品,導致庫存積壓、資金占用、空間浪費。

對策:

1. 推行“拉動式”生產:嚴格根據客戶訂單或下道工序的實際需求來安排生產,建立看板系統,實現按需生產。

2. 均衡化生產:盡可能將生產計劃排得平準、均勻,避免產量大幅波動。

3. 提高生產靈活性:通過快速換模(SMED)等技術,縮短生產線切換產品的時間,實現小批量、多批次生產。

二、 等待的浪費

表現:人員、設備或物料在等待上一個環節完成,造成時間空耗。

對策:

1. 工序平衡分析:測量并分析各工序節拍時間,通過工位重組、作業內容再分配,使各工序時間盡可能均衡。

2. 設備預防性維護(TPM):建立全面的設備保養體系,減少突發故障導致的停機等待。

3. 物料準時配送(JIT):確保物料在需要的時間、按需要的數量送達工位。

三、 搬運的浪費

表現:不必要的物料移動、取放,不增加任何價值,且易導致損壞和延誤。

對策:

1. 優化工廠布局:采用“U型線”或“單元化”布局,縮短物料流動距離,減少交叉和回流。

2. 流程化生產:將離散的工序連接起來,形成連續流,消除中間搬運和堆存。

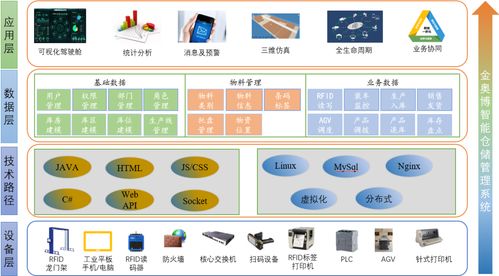

3. 引入自動化搬運工具:在必要環節使用傳送帶、AGV小車等,提高搬運效率與準確性。

四、 過度加工的浪費

表現:使用了超出客戶需求的、不必要的加工精度、工藝或材料。

對策:

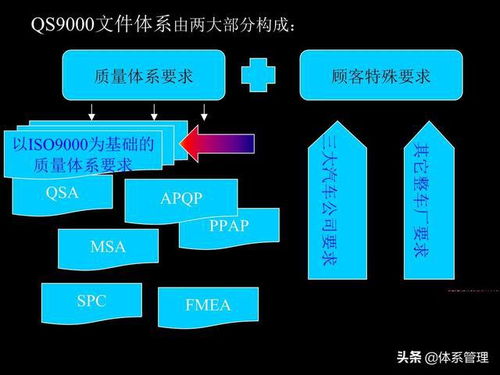

1. 價值分析/價值工程(VA/VE):重新審視產品設計和工藝,在不影響功能和質量的前提下,簡化或合并加工步驟。

2. 標準化作業:明確并固化最經濟、最有效的加工方法和參數,防止操作隨意性。

3. 與客戶明確技術要求:確保完全理解客戶的實際需求,避免“畫蛇添足”。

五、 庫存的浪費

表現:原材料、在制品、成品的過量庫存,掩蓋了生產問題,卻占壓資金與空間。

對策:

1. 實施準時生產(JIT):只在需要時,持有需要的庫存量。

2. 降低安全庫存:通過提高生產穩定性和供應可靠性,逐步減少為應對不確定性而設置的庫存緩沖。

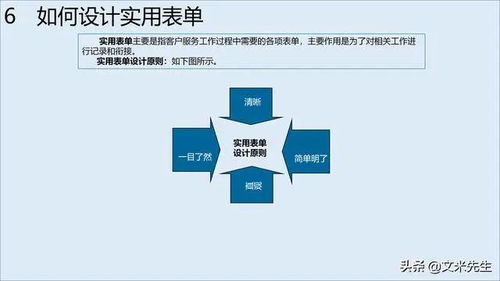

3. 可視化庫存管理:使用標識、看板等工具,讓庫存狀態一目了然,便于及時調整。

六、 動作的浪費

表現:作業員在生產中不必要的身體移動、轉身、彎腰、尋找工具等。

對策:

1. 動作經濟原則:應用動作分析,設計最省力、高效的操作動作和作業區域布局(如工具、物料定點定位)。

2. 推行“5S”管理:通過整理、整頓,確保工作場所整潔有序,減少尋找和走動時間。

3. 工裝夾具優化:設計和采用合適的輔助工具,減少重復和疲勞動作。

七、 不良品的浪費

表現:生產出有缺陷的產品,導致返工、報廢、客戶投訴,成本最高。

對策:

1. 構建“質量在源頭”文化:賦予每位員工停線的權力,實現自主檢查,發現問題立即停止并解決。

2. 防錯法(Poka-yoke):在工藝和裝置上設置防止錯誤的機制,使人、機不易出錯。

3. 根本原因分析:運用“5個為什么”等工具,追查問題根源,實施永久性對策,而非臨時補救。

****:七大浪費并非孤立存在,它們相互關聯、相互掩蓋。消除浪費是一個持續改進的系統工程,需要從管理層到一線員工的全員參與。對策在手,關鍵在于執行與堅持。通過持續的教育訓練、現場觀察和工具應用,將這些對策融入日常管理的血液中,方能真正實現成本的降低、效率的提升和競爭力的飛躍,讓工廠管理脫胎換骨。

如若轉載,請注明出處:http://www.nilongbang2005.com.cn/product/65.html

更新時間:2026-01-22 09:22:44