華為制造企業智能決策管理 數據驅動下的卓越運營與創新實踐

在全球制造業數字化轉型的浪潮中,華為技術有限公司不僅是領先的通信設備與智能終端制造商,更以其卓越的企業管理實踐,特別是在制造領域的智能決策管理,成為業界學習的典范。華為通過深度融合信息技術(IT)與運營技術(OT),構建了一套以數據為核心、智能算法為驅動、流程優化為目標的制造智能決策體系,實現了從傳統制造向“智造”的跨越,顯著提升了運營效率、產品質量與市場響應速度。

一、 戰略基石:將智能決策融入制造DNA

華為的智能決策管理并非孤立的技術項目,而是其整體數字化轉型與“云、AI、5G”戰略在制造環節的落地體現。公司高層明確將“數據驅動”和“智能運營”作為制造體系的核心競爭力之一,確保頂層設計上資源傾斜、組織保障和文化倡導。這為后續的系統性變革掃清了戰略與理念障礙。

二、 核心架構:構建一體化智能決策平臺

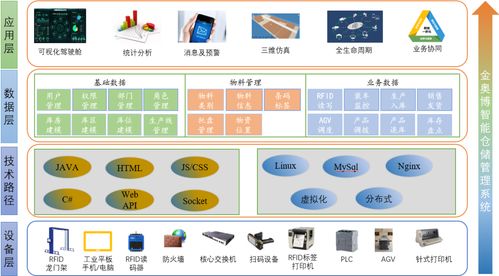

華為制造體系的核心是集成化的智能決策平臺,該平臺通常包含以下關鍵層級:

- 數據感知與匯聚層: 通過工業物聯網(IIoT)技術,廣泛部署傳感器、RFID、機器視覺等設備,實時采集生產線、設備、物料、人員、環境的海量數據,形成制造現場的“數字孿生”。

- 數據分析與模型層: 利用大數據平臺(如華為云FusionInsight)對匯聚的數據進行清洗、存儲與管理。在此基礎上,應用機器學習、深度學習算法,構建預測性維護、質量缺陷檢測、生產排程優化、供應鏈需求預測等一系列智能模型。

- 智能應用與決策層: 將模型能力封裝成具體的應用服務,如智能排產系統、自適應質量控制、AGV調度優化、能耗管理等。這些系統能夠自動執行常規決策(如動態調整工藝參數),或為管理人員提供基于數據的決策建議(如產能規劃、供應商選擇)。

- 執行與反饋層: 決策指令通過制造執行系統(MES)、自動化控制系統下達到具體設備與工位,執行結果數據再次回流至數據平臺,形成“感知-分析-決策-執行”的閉環優化。

三、 經典實踐案例:智能決策賦能全流程

- 精準需求預測與智能排產: 面對復雜的全球供應鏈和多樣化的產品需求,華為利用歷史銷售數據、市場趨勢、宏觀經濟指標等,通過AI模型進行多維度需求預測。預測結果直接驅動高級計劃與排程系統(APS),系統能綜合考慮設備能力、物料供應、訂單優先級、交貨期等因素,在幾分鐘內生成最優化的生產計劃,極大提升了排產效率和計劃準確性,降低了庫存積壓和缺貨風險。

- 預測性維護與設備健康管理: 在高度自動化的生產線上,設備停機意味著巨大損失。華為通過對關鍵設備(如SMT貼片機、測試設備)的振動、溫度、電流等運行參數進行實時監控,利用AI算法建立設備健康模型,提前預測潛在的故障(如軸承磨損、部件老化),并自動生成維護工單。這變“被動搶修”為“主動維護”,將非計劃停機時間減少了顯著比例,保障了生產連續性。

- AI視覺質檢與工藝優化: 在手機等精密產品裝配和檢測環節,華為部署了基于深度學習的機器視覺系統。該系統能夠以遠超人工的速度和一致性,檢測微小的外觀缺陷(如劃痕、污漬、裝配間隙)。更重要的是,系統能將缺陷數據與生產過程中的工藝參數(如壓力、溫度、速度)進行關聯分析,自動定位缺陷根源,并向工藝工程師提供優化建議,從而從源頭上提升良品率。

- 端到端供應鏈智能協同: 華為的智能決策貫穿整個供應鏈。通過區塊鏈和物聯網技術,實現從原材料到成品出貨的全鏈條可視與追溯。智能系統能實時感知全球物流狀態、海關政策、天氣事件等外部擾動,并動態模擬不同應對策略(如切換運輸路線、啟用備用供應商)的影響,輔助供應鏈管理者做出最具韌性的決策。

四、 成功的關鍵要素與管理啟示

- “業務+IT”深度融合的團隊: 華為的成功離不開由制造專家、數據科學家、軟件工程師組成的跨職能團隊。他們共同定義業務問題,確保智能解決方案直擊痛點,而非技術炫技。

- 持續迭代與敏捷開發: 智能決策系統并非一蹴而就。華為采用敏捷開發模式,從具體場景的小切口試點開始,快速驗證價值,然后不斷迭代、優化和推廣,形成了可持續的改進循環。

- 重視數據治理與質量: “垃圾進,垃圾出”。華為在早期就建立了嚴格的數據標準、治理流程和質量控制體系,確保用于決策的數據是準確、完整和一致的,這是智能決策可靠性的基礎。

- 人才與文化轉型: 華為大力投資于員工的數字技能培訓,培養既懂制造又懂數據的復合型人才。倡導“用數據說話”的文化,鼓勵各級管理者信任并依據系統提供的洞察進行決策,逐步改變依賴經驗的傳統管理模式。

###

華為在制造領域的智能決策管理案例表明,制造業的智能化升級本質是管理理念與運營模式的深刻變革。其核心在于利用先進技術,將海量數據轉化為可行動的智能,實現決策的科學化、精準化與自動化。這不僅帶來了效率與質量的飛躍,更構建了面向未來的敏捷、柔性與韌性制造能力,為全球制造企業的數字化轉型提供了極具參考價值的實踐范本。

如若轉載,請注明出處:http://www.nilongbang2005.com.cn/product/51.html

更新時間:2026-01-22 11:18:59